关于套筒连接机构的静力数值仿真分析论文

2019-12-16 11:45:03 111

有限元法最初称为矩阵近似法,用于计算飞机的结构强度。由于它的方便性,实用性和有效性,它成为了一种广泛使用的实用而有效的数值分析方法。方法。 ANSYS软件是用于有限元分析的最常用软件。其强大的分析功能涵盖了几乎所有工程问题,并已得到中国用户的认可和好评。本文利用ANSYS软件研究了套筒连接机构在载荷作用下的变形和应力,获得了套筒自身的相对弯曲变形的最大值,这种新方法无法直接从云中获得。 ANSYS对后处理过程中的变形云进行分析,并将其导入到AutoCAD软件中,以对经过一定处理后的临界尺寸进行测量,从而获得套筒变形对套筒内部动力传输设备的影响。

1分析模型和工作负载条件的建立

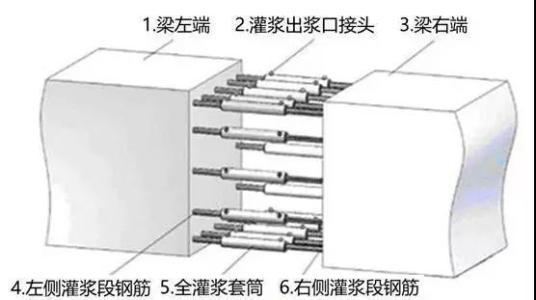

1.1套筒连接机构的分析模型的建立

以前,它已经由UG进行了分析。建模软件。套筒连接机构已经详细构造。在ANSYS有限元数值模拟分析中,需要适当简化模型,保留主轴承机构与模型各部分之间的连接特性,并删除较小的部分。零件和特征(例如小孔特征和螺钉零件)有利于有限元网格的划分和计算机资源的合理使用,并且不会影响主要承重构件的分析准确性。经过适当简化后,即可获得套筒连接机构的简化模型。套筒的中间是通孔结构。动力传输设备穿过套筒上的通孔。套筒保护动力传输设备。套筒的端面2连接并固定到在工作期间具有平移位移载荷的部分。套筒的端面1被连接。它固定在支撑框架上,并且支撑框架通过底部固定位置可靠地固定。套筒由五个部分组成,这五个部分通过螺栓和螺母相互连接以形成一个整体的套筒。套筒连接机构主要由套筒和支撑架组成。通过接口将简化的模型从UG导入ANSYS,然后可以进行数值仿真分析。

1.2套筒连接机构的工作负载条件

在运行过程中,套筒连接机构的端面2将由于外部负载而发生一定程度的变形。当套筒连接机构变形时,当套筒的相对弯曲变形过大时,可能发生动力传递装置的弯曲变形,从而影响动力传递装置的正常操作。需要说明的是,当套筒的根部与支撑架之间的角度在载荷作用下发生角偏转时,套筒内部的动力传递设备将旋转相应的角度,即动力传递设备。套筒有两个相对的侧面。自定心效应,这意味着动力传输设备所在的线将始终穿过套筒两端的中心。动力传输设备与套筒通孔之间的最小直径差为0.52mm,因此对动力传输设备的最大影响是套筒在载荷作用下的弯曲变形程度。气缸的弯曲变形是否会引起动力传递设备的弯曲变形也是主要的分析和研究目的。

套筒连接机构的设计轴承要求是套筒端面2可以确保动力传输设备在最大横向位移载荷(1mm)的条件下不弯曲和变形。该形式可以看作是套筒端面的受约束的横向平移。

2套筒连接机构的数值模拟分析

通过材料定义,接触定义,网格划分,边界条件和载荷应用将模型导入ANSYSWorkbench,A系列通过有限元求解等方法,可以完成对套筒连接机构的静态数值模拟分析,并通过对分析结果的讨论和研究得出相关结论。

2.1材料和触点定义

由于套管和动力传输设备之间的间隙很小,因此套管和框架材料的选择要求更高。有必要选择硬度和硬度。优质材料,其中套筒由2Cr13不锈钢制成,而轴承架的其余部分则由TA2钛合金制成。在对ANSYSWorkbench的分析中,为每个组件提供了正确的材料。

因为分析模型是一个程序集,所以定义各个组件之间的接触关系很重要。套筒连接机构的简化部件之间的接触基本上是一种约束接触方法。在ANSYS Workbench软件中,所有联系人将自动设置为绑定联系人模式。当然,您也可以根据实际联系情况修改和删除操作。此处,将套筒连接机构模型中的所有触点设置为绑定接触方式,可以有效地将螺栓和螺母的连接形式用于等效产品的实际组装中。

2.2网格划分

考虑计算机资源和分析精度要求,最终将模型分为六面体网格,支撑网格和套管。支撑框架和套筒的栅格单元尺寸为20mm,零件触点的单元尺寸为10mm。相对于模型大小和分析精度,此网格大小足够。

2.3边界条件和载荷施加

边界条件是在支撑框架底面上的四个圆形面的固定位置处施加固定支撑约束。

对套管的末端和天线主体的末端施加位移载荷。加载方向垂直于套筒的端面,尺寸为1mm,并且平行于水平面方向。

2.4解决分析结果

在套筒端面上施加1mm的横向位移载荷的条件下获得的机构和套筒的整体变形,最大变形为1mm,最大变形位置在套筒的端面上。并靠近套筒的端面。

在连接支撑套筒的末端施加横向位移载荷1mm的条件下获得的整个机构和套筒的等效应力

可以知道,最大等效应力它是14.575MPa,远远小于材料的屈服极限。可以看出,整体结构和套筒处于弹性变形阶段。

3套筒弯曲变形的测量

分别获得了在横向载荷下套筒连接机构的变形和应力轮廓,其中最受关注的套筒不能直接从云图获得圆柱体本身的相对弯曲变形的最大值。因为套筒的形状不均匀,所以套筒的各段的形状不同,因此套筒的刚性不均匀,并且套筒的变形更加复杂并且不能实现。简单而均匀的悬臂梁等效使用,不能使用材料力学中相关的悬臂梁变形计算公式直接计算。因此,本文采用了一种新的方法。套筒连接机构的后分析处理中的变形程度被放大,然后导入到AutoCAD软件中以测量关键尺寸。

由于套筒本身的弯曲变形程度小,在ANSYS后处理中将套筒的弯曲变形程度扩大了1100倍,并显示了变形之前套筒的位置,并且然后将变形云图导入到AutoCAD中。在AutoCAD中,在套筒变形前后绘制中心线。已知套筒端面的中心变形是1mm的水平位移。套筒的最大弯曲变形与套筒的横向平移尺寸之比可通过CAD中的尺寸测量获得。该关系使得套筒在弯曲之后的相对弯曲变形的最大值可以计算为0.148mm。由于套筒的弯曲度增加了1100倍,因此使用该测量方法的测量误差较小,采用字母。

根据部件的尺寸公差的计算,已知套筒内孔的内径和动力传递设备在直径方向上的最小间隙为0.52mm。因此,径向的最小间隙为0.26mm。由上可知,套筒自身的相对弯曲变形的最大值为0.148mm。可以看出,套筒的弯曲变形不会引起动力传输设备弯曲,也不影响动力传输设备。设备的正常运行符合先前设定的套筒连接机构的设计负荷要求。

4结论

本文以套筒连接机构为研究对象,并将三维建模软件UG,有限元分析软件ANSYS和工程图相结合软件AutoCAD。对套筒连接机构进行了静态有限元数值模拟分析。通过UG 3D建模的主要结果,ANSYS有限元数值模拟分析和AutoCAD测量,完成了位移载荷作用下套筒连接机构的相对弯曲变形。对传动设备影响的评估证明了套筒连接机构的轴承可靠性。