轧钢主机阻尼环优化探析论文

2020-09-25 19:46:32 33

为了分析阻尼环变形的原因,我们建立了阻尼环及其连接零件的物理模型,进行了有限元计算,分析了其变形原因,并发现了提出解决方案。

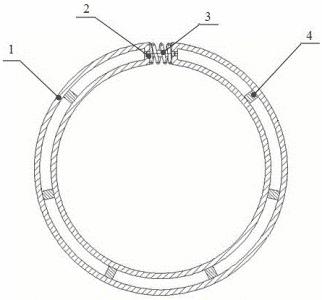

力分量的物理模型

电动机的主要旋转部件包括主轴,磁极冲头,磁极压板,磁极线圈等为了提高主轴的抗冲击性和过载能力,将轭架和旋转轴锻造为一体,并在轭架上加工出燕尾槽以安装转子磁极。磁极冲孔板由1.5mm厚的优质冷轧钢板冲压而成,磁极体的下部采用燕尾结构。磁极线圈具有普通匝和散热匝。线圈匝之间的绝缘使用两层0.13mm厚的Nomex纸。线圈的上下表面以及地面上的绝缘层均用Nomex纸固化。将磁极线圈插入磁极铁芯后,端部和所有其他间隙都用浸入的聚酯毡和环氧玻璃布板填充。加热固化后,将磁极线圈,磁极芯和支撑板一体化,提高了转子部件的电性能。可靠性。电机的阻尼绕组采用全阻尼系统,阻尼环之间采用特殊的连接结构,磁极之间装有锭形支撑块,磁极线圈压在磁极上。阻尼系统是根据电动机的工作条件设计的。为了避免机械疲劳和有害变形,将阻尼环直接通过阻尼环连接固定在轴上,并对阻尼环和磁极压板进行了止动处理,有效防止了阻尼环在高温下变形。速度。阻尼环的连接结构如图4所示。

在对磁极冲头,磁极冲头,螺钉,阻尼杆和轴进行建模的过程中,都使用了连接键平面应变元素。考虑到轴结构的对称性,旋转轴占整个结构的1/6,从而限制了节点在两端截面处的切向位移。由于螺钉和阻尼杆的离心力作用在磁极冲头上,因此螺钉孔和阻尼杆孔彼此相对。薄板的刚度没有贡献,因此在有限元模型中,螺钉和阻尼杆通过公共节点连接到磁极冲孔薄板,并且材料密度分别是钢和铜的密度,并且弹性模量取很小的值,即10000Nm / mm2。所述连接键与所述磁极穿孔件的配合面通过间隙单元连接,所述轴与所述连接键的接触面分别采用位移限制单元,以保证位移的一致性。线圈的离心力以力的形式加载在冲压件的两端。

强度计算

本文使用有限元程序I-DEAS6.0计算TBP7000-6电动机的阻尼杆和环。计算模型包括磁极压力板,阻尼杆,阻尼环,收缩环,螺孔,轴和连接键。计算参数如下:额定转速:nN = 710r / min超速转速:nN1 = 852r / min。磁极压板材料:锻钢D20Mn磁极压板的弹性模量:E = 2.068×105MPa磁极压板的屈服极限:σs= 450MPa泊松比:μ= 0.29磁极压板的材料密度:= 7.82× 103kg / m3轴材料:34CrNi3Mo轴材料拉伸屈服极限径向:σs≥490MPa纵向和切向:σs≥540MPa阻尼棒材料T2铜阻尼棒材料强度极限:σb= 275MPa

后改进后应力分布阻尼杆的总应力如图5所示。φ20计算结果:根据实际受力情况,计算9φ20阻尼杆和磁极板,轴燕尾槽和阻尼环在852r / min超速下的应力。应力分布图如图5所示。表1.从计算结果可以看出,阻尼杆的应力太大,并且已接近其屈服极限。现在减震条的面积扩大了,将φ20减震条替换为φ25减震条。计算的应力分布图在图5中示出。 6.根据实际受力情况,图6中以852r / min超速的速度显示了9个φ25阻尼杆和磁极板,轴燕尾槽和阻尼环的应力分布图,计算结果如图6所示。表2。

根据计算结果,将φ20阻尼棒更改为φ25阻尼棒后,阻尼棒的应力从207MPa降低到179MPa。在减小阻尼杆的应力之后,阻尼杆的变形将显着减小,因此阻尼环的变形将等待改善。另外,经过电磁计算,由于阻尼条尺寸的变化引起的电动机电磁参数的变化不大,例如:励磁电流从622A增加到623A;激励电压从79.9V增加到80V。

结论

通过以上示例的分析,在将来的精轧电机设计中,必须充分考虑阻尼环的变形。阻尼环的变形可能是由阻尼杆的应力引起的。因此,应合理选择阻尼杆的直径或阻尼环的结构。防止阻尼环变形。