轧钢主机传动与管控方式探析论文

2020-09-26 12:15:25 81

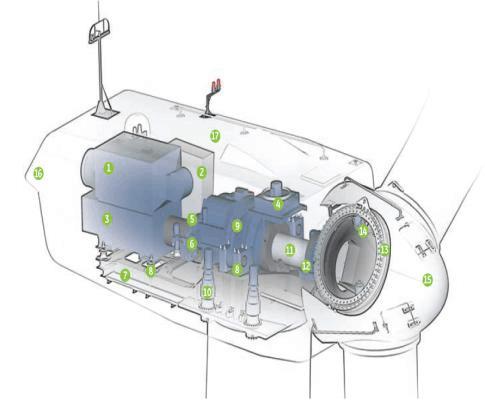

轧机的驱动方案

随着社会和经济的飞速发展,传统的轧机技术已不能满足需求。为了从根本上适应各种轧机的工艺操作,电机容量配置和控制特性的要求,主轧机的传动方案也发生了很大变化。在其控制过程中,主要包括以下方案:

AC-AC-AC变频方案。 AC-AC变频方案可以满足使用过程中由低速大功率电机驱动的低速轧机的要求。通常,它在运行期间与同步机一起使用,并且异步机也可以在允许的条件下使用。对于直接变流晶闸管并联变流器结构,电动机可以使用非圆形电流输入法来促进整个运行活动。通过设备的固有结构,控制交流电压,并在运行过程中配置相应的无功补偿措施,以确保轧机的平稳运行。与上述工作原理不同的是,无循环模式基于其低功耗,在运行过程中无需配置相应的无功补偿装置。在循环模式操作中,操作员通常将无功空缺率的功率因数设置为接近1。AC-AC变频方案的优点是控制范围广,设备运行快且设备可以根据某些操作进行控制。其缺点主要包括以下几个方面:1)对滤波装置和无功补偿装置提出了相应的要求。 2)在使用多绕组整流变压器结构的过程中,基于变压器的大容量,对电缆工程提出了更高的要求,这大大增加了轧机运行的成本。 3)由于主电路的辅助设备众多,所以占地面积大。

三电平PWM频率转换方案。在AC-DC-AC三电平PWM频率转换方案中,其操作的总体核心是关闭电力电子设备。整流器和逆变器具有相同的结构,并且主电路结构相对简单。在使用三电平PWM频率转换方案的过程中,所使用的规格通常根据组件的使用条件来确定。在允许的条件下,操作员可以适当降低PWM载波频率,以减少整个开关的损耗。该解决方案基于其自身的优势,并且没有谐波影响。原因是在AC-DC-AC三电平PWM频率转换方案中使用的变压器是高阻抗输入变压器。该变压器可以将无功功率控制的功率因数控制为1左右。同时,在该方案的容量配置中,超大功率GTO或GCT原件通常用于4MW以上的电机。基于其输入变压器的特殊性,该解决方案在中国很少使用。并且在其使用过程中,由于其内部结构的复杂性,设备的维护和更换非常困难。

变频驱动系统的控制技术

变频控制驱动技术在运行过程中能否对整个系统进行科学有效的控制,将直接影响轧机的滚动。主机的实际健康状况。变频驱动系统该控制技术主要包括以下几个方面:

在使用变频调速交流电动机时,操作人员应严格按照《使用说明书》进行控制,以确保充分利用矢量控制的优势。充分发挥。 。矢量控制的基本思想是通过使用交流电动机的数学模型来控制整个转矩,解决变量与参数之间的关系,并控制整个设备运行期间产生的变量作为矢量。另外,在矢量控制输出后,仍必须将其电流控制为闭环模式,以确保设备的正常运行。在整个速度的闭环控制中,操作员需要通过磁通量进行控制。目前,矢量控制由于操作简单,操作方便而被广泛应用于主轧机驱动。

作为一种新型的变频控制方法,它直接分析定子空间坐标系中的电动机数字模型,并直接控制定子磁链的值和该矢量相对于矢量的角度转子磁链机构达到控制转矩的目的。传统的运行控制方法已经不能满足轧机的运行需求。两点控制方法可以利用自身的优点将产生的转矩波动控制在一定范围内。除了保证操作质量外,直接转矩控制还可以带来一定的经济效益,受到人们的欢迎。 (

为了改善上述两种变频方案的系统特性控制技术,运营商需要针对自身特性和工作环境进行有针对性的组合。AC-AC变频通常采用循环电流的改进方式。控制是提高功率因数的一种方法,与AC-AC变频不同,AC-DC-AC三电平PWM变频控制得到了改进,除了整流器的交流输入外,还要求整流器中的矢量控制降低整个无功功率,将流量分量控制为零,以确保整个系统的平稳运行

轧机变频主电动机的特性

轧机在运行过程中,变频调速具有极其重要的作用,对于轧机变频过程中主电机的日常运行g轧机,同步电机在其电动机容量上要小于异步电机。另外,同步电机的整体体积和重量占据一定量。其次,在轧机的变频器主电动机运行期间,同步电机通常以整体形式运行,并且其大部分定子具有分裂结构,刚性也将降低。在操作过程中,工人仍需要在工作现场安装相应的绕组重新连接和绝缘处理。同步电机的转子一旦在运行过程中暴露于电磁中,其电气寿命将在很大程度上改变,这需要操作员注意。最后,当同步机进行变频工作时,除了考虑同步机的实际容量外,还需要结合设备的实际机械强度,以确保系统在运行过程中的稳定性。在适当的控制量范围内,基于同步机和异步机的工作机制和数学模型,矢量控制的操作和结构是不相同的。当使用适当的控制量时,操作员必须能够通过组合同步电机和异步电机的实际操作条件来控制目标操作。

结论