橡胶膜密封煤气柜工程技术的论文

2019-11-05 00:53:55 266

0简介

转炉炼钢产生的气体波动大,高温(72°C),粉尘含量大(标准下100mg / m3)条件))直接排放到大气中会造成严重的空气污染并浪费大量资源。因此,建设用于天然气生产和销售的不平衡转换设备已成为该行业发展的重要组成部分。橡胶膜密封气柜具有单位时间耗气量大,维护简单,密封效果好等优点。它满足了转炉炼钢生产周期短,产气时间短的特点,较好地解决了炼钢生产的环境影响。污染和资源浪费。

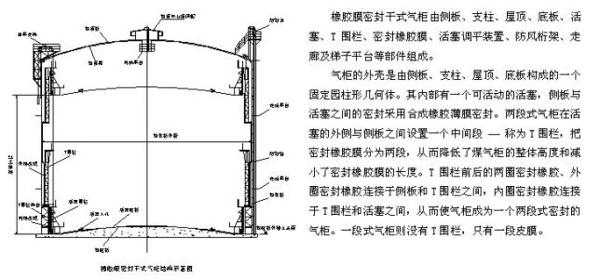

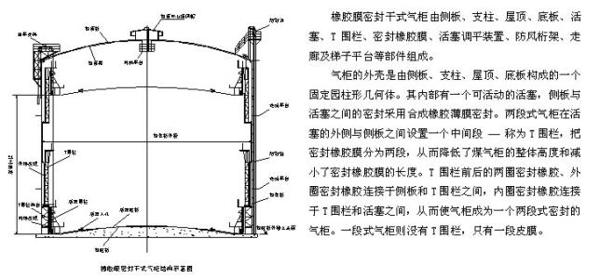

橡胶膜密封气柜由合成橡胶膜密封。橱柜的基本结构由钢制球形拱形底板和活塞板,立柱和侧板,外部抗风桁架,球形拱形橱柜顶部和调节装置组成。薄壳圆柱几何形状,由平面设备和密封设备组成。转炉气体中含有大量的CO,这是剧毒的。在存储,运输和使用过程中,必须严格防止其泄漏。如果泄漏会引起非常严重的安全事故,则气柜的建造精度非常高,而建造质量直接影响到建造质量。该结构已使用且使用安全。

1项目概述

橡胶膜密封气柜的早期代表柜是美国Wiggins发明的Wiggins气罐。在过去也被称为。这是一种帘式煤气柜。 1985年后,中国独立开发了30,000、50,000、80,000 m3橡胶膜气柜,其中使用最广泛的80,000 m3。以某公司的80,000 m3橡胶膜密封气柜为例。橱柜由底板,立柱,环形梁,侧板,橱柜顶板,活塞,T形挡板,调平装置,密封装置,橱柜平台等组成。气柜的总高度为50m,活塞的最大冲程为30. 704m,气柜侧板的内径为58. 00m,侧板的高度为39. 07m。

2工程特点和难点

1)侧板,底板,顶板和活塞板均由薄板搭接焊接而成,主要由3.2、4.5组成厚1毫米的钢板,焊接面积非常大,如图1所示。例如,取球形结构的顶板,其内径为57 500 mm,跨度为7 705 mm作为示例,除了外圈板由4. 5mm的厚钢板制成,其余通过将3. 2mm厚的钢板拼接并结合而形成,其总面积为3000mm 2。大面积薄板焊接存在焊接变形大且难以控制焊接收缩量的问题。如果不采取合理的焊接措施,局部拱形变形可达300mm,影响使用。

2)在橡胶膜密封气柜的结构中,有很多零件需要加工成弯曲的形状。估计容纳在80,000 m3橡胶膜密封气柜中的弯曲构件的总长度接近。 1500m,工程量约为270t,约占整个气柜总质量的20%。侧板加劲肋,抗风桁架等零件,这些部件主要是角钢,弯曲曲率不同,加工成弯曲形需要很长时间,辅助材料的消耗大,且精度高。弯曲曲率很难保证。

3)气柱钢柱由空气柱和空气柱组装而成。安装层数高,精度高。柱子垂直度的控制是构造的关键。

4)将气柜立柱的顶部立柱与柜顶提升结合使用时,不能保证其结构安全性。

5)当机柜的顶部结构由反向链或普通液压设备抬起时,即使机柜顶部掉落,举升过程也难以同步,并且容易造成部分负荷超载。控制并陷入人员伤亡事故。

6)气柜的总高度为50 000mm。施工期间的高空运行也是气柜构造的特征。同时,橡胶膜密封气柜的构造仍然存在许多缺点。例如,单顶柜的安装需要经常定位并且经常需要不同程度的倾斜。视野限制控制过程繁琐,非球面结构的定位精度较差。等待。

3气柜建设的关键技术

3. 1在有限的视觉条件下控制网络测量的技术措施。

1)橡胶膜密封气柜被用作钢铁行业的转换设备。周围的结构(结构)经常在施工过程中形成,这导致控制网络出现问题。发生。

2)在无视的条件下,传统做法是测试较高级别的控制点,重新布置设施控制网络,然后根据测试结果重新测试气柜柜中心。新的施工控制网络。控制网络的重新布置不能保证气柜中心基础的一致性和统一性。由于调查起点的变化,容易造成系统偏差。从经济角度来看,重新布置控制网络等同于额外增加测量工作量。这会花费人工,材料和低效率。

3)使用余弦定义的三角法测量或重新测量橡胶膜密封气柜的中心控制点,可以很好地解决上述问题,如图2所示。

] 4)通过引入非可视视图的两点坐标,解决了两个控制点之间不兼容的问题,并确保了整个橡胶膜密封气柜的整体测量基础的一致性。统一性,减少重复工作,提高工作效率以及控制网络的测量精度也更高。

5)侧板排放管孔需要定位在圆柱形侧板表面上,并且使用常规测量工具很难完成面对面引线工作。

可以通过使用引线将引线引导到平面上。

3. 2焊接机柜底板后的平整度控制。

1)80,000 m3的气柜底板是由4.5 mm厚板的搭接焊形成的球形拱形,凸出直径为51722 mm,高度为2250 mm,最小长度为25 mm(搭接)。平面要求度在2m范围内≤60mm。施工时必须采取合理的装配和焊接顺序,以减少薄板的焊接收缩应力,避免底板变形和拱起。

2)针对气柜底板的特点,在焊接气柜底板时采用局部焊接和整体拼接的方法,以减少变形。首先将柜体的底板按布置形式分为中板和外围环形板,然后根据中板和环形板的特性确定焊接顺序,合理的焊接参数选择来控制焊接变形。

3)中间板采用X形焊接方法焊接:不进行焊接即可保留X形,先进行位置焊接,然后再正式焊接,先进行横向短焊,然后再进行纵向长焊。焊接时,从中心部分的横向焊接(未定位和焊接中心板)开始,将子区域同时推向外围,并且不焊接三块板的重叠端,并且三个板的最上层重叠。木板应倒角。

4)外圈底环板(第三外圈板)与侧板之间的双面角焊连接。如果控制不当,则底板将变形并拱起,并且地面可以达到数百毫米。为了避免由于柜体侧板与底板之间的环形焊缝的焊接变形和柜体主体的焊接变形而引起的累积误差,柜体的底板分为两部分:1,最外环的底环板与气柜侧板直接连接;中间板连接到气柜侧板和第二,第三外环板。首先焊接第二和第三圆周环的外环板的纵向焊缝,然后焊接各个搭接接头的焊缝和环形板预留焊缝。

3. 3制作弯曲构件该处理装置解决了弯曲构件的机加工问题。

1)橡胶膜密封气柜柜体结构中使用的弯角钢很多,且弯角钢的弯曲曲率不均匀,给生产角钢带来很大困难。

2)过去,先将角钢焊接到操作平台上以固定挡板,然后将角钢固定,然后将千斤顶烧成所需的曲率。这种方法完全依赖于人工晒黑,这既费时又费力,并且在大锤的冲击下,角钢不可避免地会局部变形,很难满足电弧精度的要求。此外,随着气柜所需的成角度的角度越来越大,操作平台上的固定挡板需要不断地重新确定,并且重复操作也很大,辅助材料也很大。

3)自制的弯曲龙门架,在施工过程中将角钢从龙门架一端的槽中穿入,然后用千斤顶的上部固定角钢开始弯曲。将角钢放在定位杆上时,千斤顶将停止。操作并保持1分钟。然后,千斤顶被卸载,并且根据上述操作,活动角钢继续弯曲,直到整个角钢弯曲为止。根据角钢的尺寸和曲率确定龙门的规格和尺寸,可以有效解决弯曲件的加工问题,减少辅助材料的消耗,加快施工进度,提高生产效率。

3. 4同时使用双层橱柜顶梁吊装,减少建筑工人序列。

1)机柜顶梁的顶部距离活塞板5. 8m。在空间定位和吊装方面有许多不便之处。

2)传统机柜顶梁的安装采用单个测量和定位,然后将单个梁吊装到位。放置到位后,不稳定通常是由于缺乏空间稳定的结构引起的。

3)改变传统做法,同时选择双排橱柜顶梁进行吊装。

首先,需要根据机柜顶梁的间距在活塞板上架设龙门,用塔式起重机将弯曲的顶梁吊入机柜,并进行拼接在龙门架上很好。在机柜的顶梁之间焊接一个角度以固定相对位置。机柜顶梁的交叉完成后,双排机柜的顶梁由塔式起重机同时提起,并进行焊接。在施工过程中,由于机柜顶梁的相对位置是固定的,因此不再需要重复进行放线的测量,大大节省了施工时间和人力。

3. 5通过BIM参数模型对结构优化分析和模拟安装。

1)根据方案比较,机柜顶部结构的整体吊装方法是最合理的,即在机柜形成后,支柱由支柱支撑以进行吊装。

2)使用柱子作为支撑点的传统做法分为两种:1方法1将举升点焊接到多根柱子上,安装倒链,并通过多点举升安装顶部结构。只需增加安装和提升点即可,无需进行安全修改和验证。 1方法2将升降平台布置在柱顶结构柱上,升降平台结构为刚性柱,柱顶与悬臂牛腿焊接在一起。升降平台结构柱与柜顶柱的连接形式正好相连,起吊载荷引起的弯矩传递到柜顶柱。当使用这两种方法进行构造时,在提升过程中,柱子的不平衡力容易导致安全事故,例如单根钢柱的变形,均匀弯曲,单个反向链断裂以及机柜顶部结构的倾覆。必须进行安全改革。

3)模型分析后,方法1无法通过安全检查,不应该使用;方法2不足以进行安全技术改造。

4)通过BIM参数模型,对立柱进行了结构优化分析,局部修改了局部升降平台,减小了立柱根部的弯矩,并建立了连接形式。平台列根已简化。充分利用气柜的立柱结构,对立柱进行安全改造。升降平台的顶部布置有倾斜的拉杆,拉杆的根部与抗风柱桁架焊接,通过拉杆的轴向力提高了平台柱根部的弯矩。拉杆满足轧制H200钢的横截面要求。

5)计算得出,原始升降平台结构的顶部弯矩为97. 9kN·m,机柜顶部的弯矩为20.86kN·m,弯矩减小为21.3原始结构的百分比。机柜顶部立柱的横截面为H200×200×8×12,材质为Q235B。机柜顶部的强度为73MPa,是改造前结构强度的41%。全系数大大增加。图3显示了色谱柱重建前后力的比较。

6)通过对原始结构的改造,大大提高了升降平台立柱的作用力。根据等强度原理,平板需要加固平台柱顶部的1/4,而其余3/4则不需要。加固减少了临时措施的数量,并且用于提升平台的临时措施的数量减少了约25%。完全没有穿透平台板的问题,并且大大降低了机柜顶部立柱的应力。 3. 6改变传统的翻转柜子顶部的方法,并采用先进的液压方法来同步提升。

1)储气柜由30根立柱组成,立柱为H型钢,断面高度为200mm。组装后,机柜顶部结构的总重量约为180t,机柜顶部的行程为38.700m。

2)根据气柜的形状和立柱的设置特性,在柜顶的外围布置15个提升点,对立柱进行安全改造后对液压柱进行了升级。

3)液压起重器用作起吊工具,柔性钢绞线用作承重索具。液压起重器是一种以钢绞线作为起重索具的穿心结构。它具有安全,可靠,承重件重量轻,运输和安装方便等优点,并且无需插入中间。

4)液压挺杆两端的楔形锚具有单向自锁作用。当锚固件工作(拧紧)时,钢绞线会自动锁定;当锚不工作(松动)时,钢绞线会松动,钢绞线可以上下移动。

5)液压提升过程由两部分组成:1)提升过程上部锚固→下拉锚拉长杆→锚固下→收缩筒不同步。 2下降过程锚固→收缩缸拉起锚→非同步拉伸缸→上部锚固→拉伸缸拉下锚→同步收缩缸。一种过程是液压挺杆的行程。当液压起重器循环重复进行时,举起的重量将逐步升高。

6)同步控制系统由计算机,电源模块,测量反馈模块,传感模块和相应的支持软件组成,并通过CAN串行通信协议传输数据。该控制系统具有稳定性,可靠性和高精度的特点。双重控制原理,即位移控制和压力控制,可以满足同步提升的精度要求。

7)使用此方法,极大地提高了柜顶吊装的安全系数,缩短了施工周期,并且仅需6个小时即可将柜顶结构吊装到位(不包括测试悬挂时间) )。

4结论

橡胶膜密封气柜施工的关键技术是从传统的橡胶膜密封气柜施工方法的弊端入手,通过改进生产工艺来提高生产效率。在实际生产中的探索和实践。 ,研究了许多更实用和先进的新工艺和技术。橡胶膜密封气柜结构的关键技术,保证了橡胶膜密封气柜的安装精度,改进了气柜柱的垂直测量方法,设计了安全可靠的柱头形式,更有利于液压提升柜顶结构。形成了一套完整,先进的橡胶膜密封气柜施工技术。

该技术在实际工作中通过了宣化钢厂,轧三厂,青钢厂等多个气柜项目的检验,宣化,轧三厂项目已顺利运行了2年多,建设中质量已达到设计的预定目标也为施工方取得了良好的经济和社会效益。

证明了这项关键技术已成功改进了传统建筑技术,提高了安全性,并创造了良好的社会和经济效益。推广应用前景十分广阔。

参考:

顾中秀。橡胶膜式干气柜[M]。北京:冶金工业出版社,2010。

顾中秀。橡胶膜式干气柜[M]。北京:冶金工业出版社,2010。

气柜工程建设与验收规范:YB4410-2014 [S]。北京:冶金出版社,2014。

北京钢铁设计研究院。钢结构设计规范:GB50017-2003 [S]。北京:中国计划出版社,2003。

冶金工业部建筑研究院。钢结构工程施工质量验收规范:GB50205-2001 [S]。北京:中国计划出版社,2002。

中冶建材研究院有限公司钢结构焊接规范:GB50661-2011 [S]。北京:中国建筑工业出版社,2011。